売上向上や販路拡大、顧客からの信頼獲得など、さまざまな恩恵をもたらす“業務改善”。働き方改革の影響もあり、多くの中小企業でも試みられていますが、「思うように進まない」といったケースが後を絶ちません。複雑化する現場課題が絡み合い、着手すべきポイントが明確にならないことも原因の一つでしょう。そこで本シリーズ記事では、中小企業診断士の山田健さんに業務改善のポイントをさまざまな観点から解説していただきます。今回は業務の「生産性」がテーマです。

投入コストと成果のバランスをとることが生産性アップの本質

「生産性」は、企業が事業を進めていくうえで非常に重要な考え方です。生産性を上げていくことは、企業の利益を増やすことに直結するからです。一方で、「生産性を上げる」といったときに、多くの企業では「コスト削減」がその方法としてイメージされると思います。同じ製品をつくったりサービスを提供したりするために、従来よりも人的・物的コストを抑えることができれば、たしかに生産性が上がったといえるでしょう。

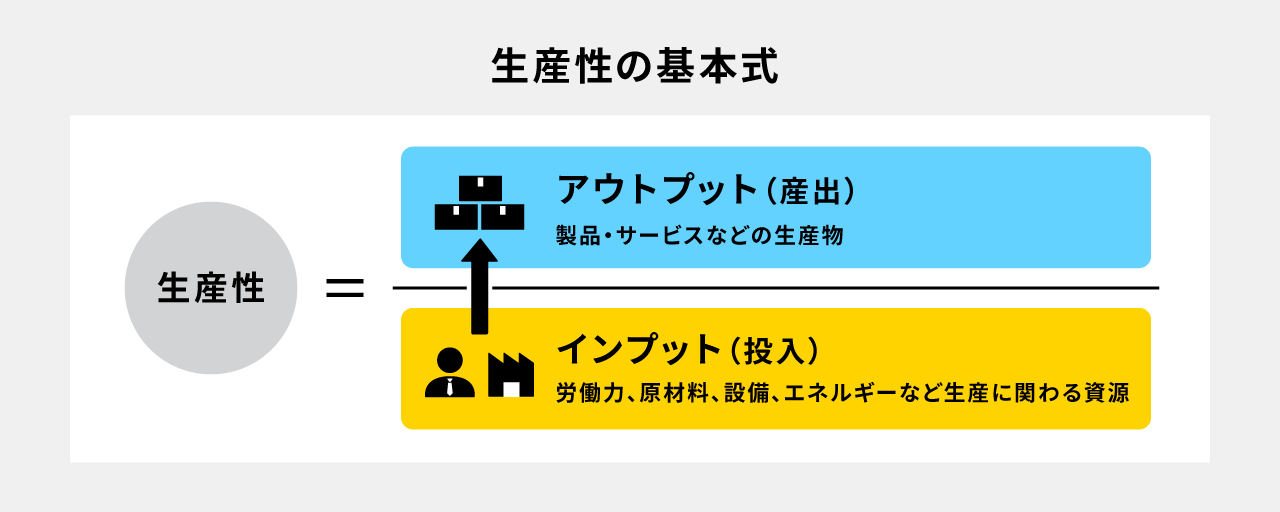

しかしそれは、生産性向上の一つの側面に過ぎません。生産性向上の本質は「インプット(投入)」と「アウトプット(産出)」のバランスにあるのです。

この場合のインプットとは、生産に投入する労働力や資源、設備などを指します。アウトプットは、事業によって生み出される成果物(製品やサービス)です。生産に関わるインプットをどれだけ効率的にアウトプットに変換できているのかを示したものが生産性なのです。

こうした生産性の基本から見れば、コスト削減とはつまり、「アウトプットを一定に保ちながら、インプットを減らしていく」戦略といえます。しかし、インプットであるコストを減らすことばかりに注目すると、企業の体力が落ち、生産能力の向上につながらず事業の将来性が損なわれる可能性もあります。また、インプットを減らした以上にアウトプットが減ってしまえば、かえって生産性を下げる結果にもつながります。

真の生産性の向上を目指すのであれば、コスト削減に限らない、より広い選択肢を持つことが重要です。適切な投資を行ってアウトプットを大きく増やしたり、現場の作業環境を改善したりと、将来を見据えてさまざまな観点から生産性を見直していく。それが現代の日本企業の多くが抱える経営課題といえるでしょう。

日本の労働生産性が上がらない要因は「DX」と「業務標準化」の遅れにあり

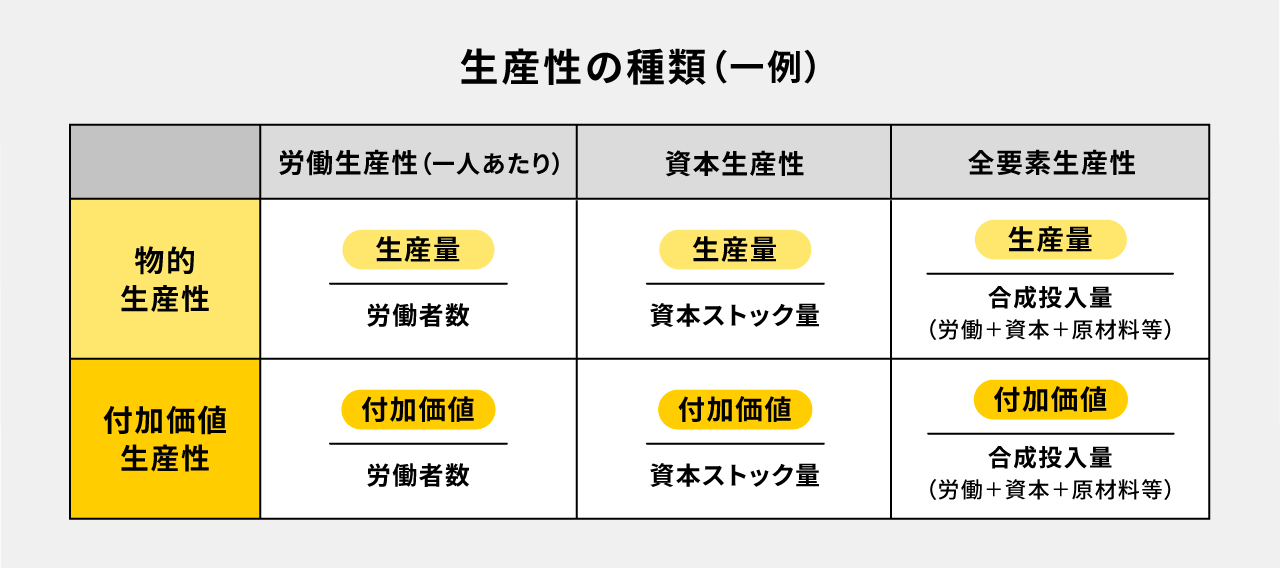

ここまでは経営目線での生産性の捉え方について紹介してきました。ここからは現場目線で生産性の向上を目指すポイントを見ていきます。生産性には、何を基準に置くかによってさまざまな指標があります。例えば、労働者一人あたりの生産量を見る「労働生産性」や資本に対する「資本生産性」、すべての生産要素から総合的に見る「全要素生産数」などがあります。また、生産量ではなく、生み出した付加価値をアウトプットとして考える指標も使われています。

これらのデータは、現場が抱える課題が原因となり、インプットがアウトプットへ効率的に変換されていない状況を示しています。高い技術力と勤勉さが評価されてきた日本企業の労働生産性は、なぜこのような状況に陥っているでしょうか。

その大きな理由として、「DX化の遅れ」と「複雑すぎる業務ルール」の2つが一般的にあげられると考えています。

●DX化の遅れ

業務全般のシステム化や作業の自動化など、DXの導入は今世界的に注目されている分野です。日本でもデジタル庁の創設や各種サービスの充実など、DX化推進のための環境は改善されてきていますが、現場レベルではまだ導入が進んでいるとはいえません。

システムの導入や後述する業務の標準化やデータ活用の基礎となりうるものです。DXの推進は日本企業の労働生産性を大きく高める可能性を秘めているといえます。

DX化による業務効率化の重要性はこちらの記事でも解説しています。

●複雑すぎる業務ルール

業界や取引先企業により業務上の慣習やルールが異なる場合、一つ一つの業務に個別に対応することになります。こうした状況下では、標準化による効率化やムダの削減が見込めず、現場レベルでの労働生産性は上がりません。業務内容を整理して属人化を防ぎ、人材の流動性や業務の標準化を図っていくことが求められています。

業務の標準化の手法についてはこちらの記事でも解説しています。

こうした労働生産性低下の要因は、現場レベルの判断では改善が難しい部分が多くあります。現在の業務にムダがないか、経営目線で現状を把握しながら、適切な投資を行うことが生産性向上のカギといえます。

現場の意見とデータ、双方から生産性が下がる原因を把握する

生産性が上がっている・下がっているという議論をする場合、その前提として「数字で現状を見ること」が必要です。例えばある部門の製品出荷量を見たときに、1日5,000ケースを出荷している業務にかかるスタッフ数や時間など、日頃からデータを取っていれば、具体的な数値として生産性を計ることができます。

そこから作業に関わる要素を分解し、製品の倉庫内での運搬や梱包、発送、送り状処理など細かな業務ごとの生産性を見ていけば、現場の労働生産性が上がらない本当の理由が見えてくるはずです。こうした分析に有効なのが、業務をアクティビティとコストから管理する「ABC(Activity-Based Costing:活動基準原価)」の手法です。

ABCやそれを用いたABM(Activity-Based Management:活動基準管理)についてはこちらの記事でも解説しています。

現場の目線でいえば、「人を増やしてほしい」「設備を増強してほしい」といった要望が出てくることは、ある意味仕方のないことだといえます。ただ、経営目線でいえば、現状の人員で期待される労働生産性が達成できているのか、まずは精査することが必要です。そうでなければ、投入したインプットがムダになったり、管理コストが余計にかかったりして、かえって自社の生産性が落ちる結果になってしまいます。

データをもとに労働生産性が落ちている原因を把握し、それに対して適切な対策をとったうえでインプットを増やしていく。これが理想的な生産性アップの流れといえるでしょう。

データ活用の重要性についてはこちらの記事でも解説しています。

多面的な戦略が企業の生産性を高めていく

業務の見直しにより、労働生産性が向上した事例をご紹介します。ある電線系のメーカーでは、工事に関わる多くの資材を倉庫に在庫として保管していました。2階建ての倉庫で、基本的には1階にメインの資材が置かれていました。

経営側は、もともと倉庫作業が非効率だという認識は持っていました。しかし、数値やデータが揃っていなかったため、具体的にどういった点が非効率か把握できておらず、有効な対策を打つことができていませんでした。

そこで私は、倉庫内の資材の出荷量や回転率からABC分析を行うことで、出入りが多い資材を割り出していきました。一般的に2:8の法則ともいわれますが、極端な例でいえばアイテム数全体の1割の製品・資材が全体の9割の売上・出荷量を占めている場合もあります。メーカーの場合、管理しやすいように品目別に在庫を配置している場合が多くありますが、それをABC分析に基づき出荷量などの視点から見直し、配置を変えていくことで効率化が見込めるのです。

こうした改善案により、同社の倉庫では10〜20%ほど生産性が上がりました。ここでいう生産性とは、同じ業務をこなすための労働時間が減ったということを指します。時間というインプットを減らして、出荷量というアウトプットを維持したのです。

ABC分析を含めた倉庫作業の効率化についてはこちらの記事でも解説しています。

こうした改善活動は多くの企業で検討されているものですが、感覚的に対応しているケースも多く、それが本当に正しい対策かわかりづらくなっています。今回の事例でも、倉庫内の労働生産性が低いからといって、単にスタッフを減らしたりすれば、根本的な解決にはつながっていなかったでしょう。データにもとづく原因の把握が労働生産性向上への近道となります。

労働生産性の観点からいえば、各工程間の稼働状況を整理して作業量を均等化するラインバランシング(生産ラインの最適化)や倉庫内の動線管理、コミュニケーションツールの共通化など、さまざまな工夫の余地があります。近年では、AI(人工知能)やロボティクスの分野でもスタートアップ企業が数多く生まれており、そうしたサービスにより、一人あたりの労働生産性を上げる可能性があります。

ただ、最新技術を導入するコストをインプットに据えた場合、企業全体で見た際のアウトプットとのバランス感覚が必要です。投資した分を何年で回収できるのか、それまで安定して仕事を受注することができるのか。こういった難しい課題に今後、中小企業が直面していくでしょう。

その中で指針となるのは、今の業務の生産性について、常に疑いの目をもって取り掛かることです。現場の意見とデータの双方を照らし合わせて、現状を把握すること。そのうえで、仮説として自社の「あるべき姿」を描いた上で、適切なシステム・設備の導入を進めていきましょう。