原田車両設計は、自動車を主軸とした製品開発を行っている企業です。近年では電気自動車や小型モビリティの開発にも取り組んでいます。3Dプリンタも活用し、設計・開発から試作、量産まで一貫して対応できることが特徴で、自動車、航空、福祉・医療、雑貨など幅広い分野で事業を展開しており、取引先には名だたる大手企業が連なります。その原田車両設計が推進しているのが、DX化による業務の効率化です。原田車両設計の取り組みをご紹介します。

システムを活用したガラス張りの経営で利益の最大化を目指す

原田車両設計では、受発注と業務を効率化し、さらなる収益の向上を目指すために、2016年から「アメーバ経営」を推進しています。

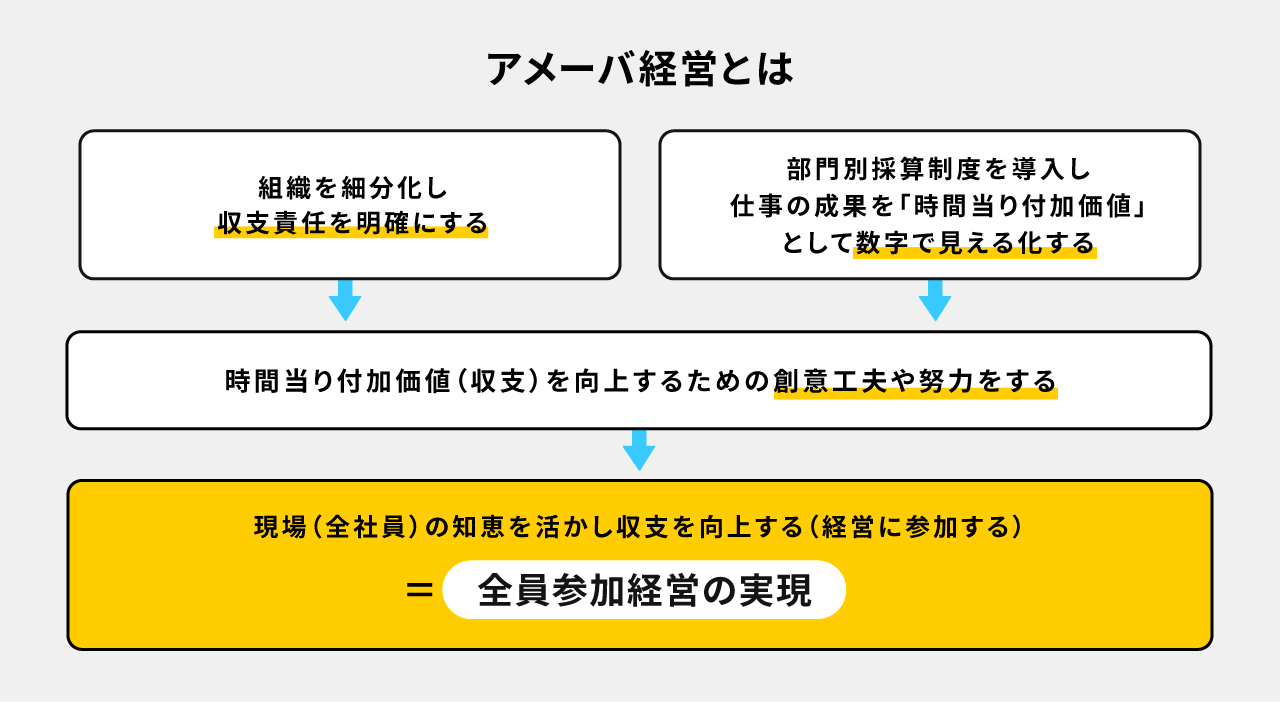

アメーバ経営とは、現京セラ名誉会長・稲盛和夫氏が考案し、京セラなどで適用されている管理会計手法のこと。社内の人員を6~7人の小集団(アメーバ)に組織し、アメーバごとに「時間当たり採算=(売り上げ-経費)÷労働時間」を算出。時間当たり採算の最大化を図ります。そして、時間当たり採算の目標値を月次、年次で策定し、労働時間短縮や売り上げ増加策を実行に移して目標達成を目指すというものです。

「それまでは、お客様ごとに売り上げをExcelで管理していました。しかし、年間で見ると、どのお客様が優良で、どのお客様が実は赤字だったのかまでは把握できません。それによって、業務の中に「ムリ・ムダ・ムラ」が生まれていたんです。そうした状況を見える化して、効率化していくためには、アメーバ経営の考え方とそれを支える管理システムを導入する必要がありました」と代表取締役の原田久光さん。

課題解決に取り組み始めた2016年以降、社員は、1日8時間、1か月で160時間の勤務時間を、どの仕事にどう割り振っているのかを管理システムに入力しています。

「管理システムから数字として採算を見ることで、わかりやすい基準で注力すべき案件や業務管理ができるようになりました。社員一人ひとりも、自分の業務状況が見える化されることで、経営視点での創意工夫ができるようになったんです」(原田さん)

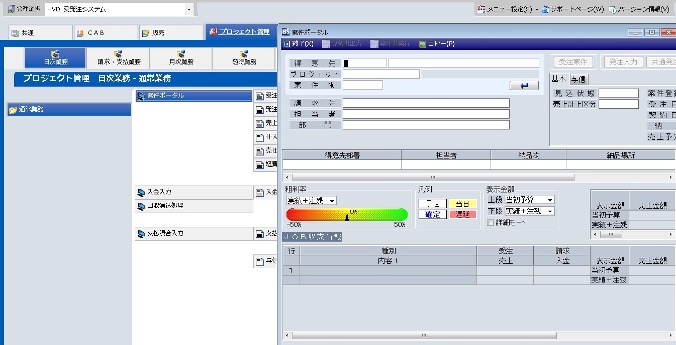

受発注システムの画面例。複数の情報を一括管理して、事業に必要なデータを共有・蓄積

ただし、部署によっては数分単位で案件が変わるため、記録がおろそかになり、積算ができないこともあります。しかし、それ以外の部署に関しては記録してもらうようにしているそうです。

また、経営管理部で案件ごとに予算に対して毎月チェックしながら、予算が下回りそうならアラームを出すようにもしています。部門ごとに年間のマスタープランを立て、予算が達成できているのかを2週間おきにチェックしているともいいます。

「システムを活用すれば、本人たちも『注意信号が出るな』と客観的に分かるようになります。すると対策を取ったり、取引先と早めに交渉することもできます」(原田さん)

こうした交渉も感覚ではなく、数字で根拠を示し、説得力のある内容で行えるようになったこともメリットです。

「システムの運用は面倒ですが、習慣化していけば、少ない苦労で大きな成果を得ることができます」と原田さん。管理システムを活用した業務状況の数値化・見える化とそれをもとにしたアメーバ経営の導入は、社員の安心を生み出し、主体的な業務改善にもつながっていきます。

DX活用と見える化で、業務をよりスピーディーに

管理システム導入で見えてきた「作業時間のかけ過ぎ」などの「ムリ・ムダ・ムラ」を個別に解決していくため、原田車両設計では、さらなるDX化を推進しています。そのひとつがデジタル設計データとAIを活用したデジタルマッチングプラットフォームへの取り組みです。

原田車両設計では、お客様から「これを発注します。納期はいつです。金属、樹脂、3Dプリンタなどさまざまある工法から、この工法を使ってください」と依頼されると、その指示書をプリントし、関係部署に回覧しています。プラットフォームの導入は、そうしたアナログな部分を、DXによって短時間に確実に行おうとする試みです。

「このシステムを活用すると、誰でも同時に進捗状況を見ることができます。情報共有が今まで口頭や紙だったのが、システム上で一元管理されます。すると1日1人あたり1.5時間、40%程の工数が削減できます」(原田さん)

また、業務状況が社内に共有されていれば、担当が休んでも直ぐに誰かに業務を引き継ぐことも可能になり、ワークシェアもしやすくなります。主張先でタブレットを用いて仕事ができるようになると待ち時間が削減できます。

このようなDXへの取り組みは、今後も積極的に推進したいと語る原田さん。デジタルには「誰もが同時に同じ情報を確認できる」「何度もコピーができて、さまざまな形に活用できる」という業務上の大きな強みがあります。一方で、なぜでDXを進めるのかについては、変わらない理念があります。

「必ずしもDXありきとは考えていません。あくまでも顧客満足の追求が重要です。その先に効率化が必要であれば、そこで立ち止まって効率化を目指す。そう考えています」(原田さん)

ムリ・ムラ・ムダの削減で、重要な業務に集中できる環境をつくる

「DXありきではない」という原田社長の言葉を裏付けるように、アナログ面での業務効率化を支えているのが、検査チームで発送を担当している菅原麻津里さんです。

社内の検査・発送業務を担当する菅原さん社内の検査・発送業務を担当する菅原さん

「検査室に運ばれて来たものは全て、検査手順書に基づき検査チームが検査をします。検査部門に求められるのは、できる限りスピーディな対応と、抜け漏れないチェックです。これらを高いレベルで両立するためには、事前の準備や、直ぐに行動に移せる環境が必要でした」(菅原さん)

菅原さんは、普段の作業の中で最もムダなことは「探すこと」だと指摘します。そのため、作業場の掃除と整理整頓は徹底的に行います。何かを出したとき、出しっぱなしにしない。机の上は奇麗にしてから帰るという当たり前のことを心掛けているといいます。

「基本的なことですが、『今日はしなくてもいいかな』というのはあり得ません。イレギュラーは認めないとチームで方針を作っています」(菅原さん)

ムリ・ムラ・ムダな作業があると、それは全て「時間」に関わってきます。時間がなくなると検査時間を削るしかなく、品質の悪化にもつながりかねません。普段の何気ないルールや意識が最終的な品質をも左右するという意識が必要です。

菅原さんの業務改善の工夫は発送面にも込められています。

「配送は運送業者さんにお願いしていますが、ドライバーさんにも負担のないよう、荷崩れしない梱包を心掛けています。重いものであれば明記し、重いと知らずに持ち上げて怪我をされることを避けるよう心掛けています。それに荷物が壊れては問題です」(菅原さん)

原田車両設計が手掛けるパーツは、繊細で壊れやすいものも多く、輸送には注意が必要だという

発送すべき荷物は年々増加していますが、プロの運送業者なら大量の荷物でも細かく対応してくれます。また、指定した時間に届くという信頼もあると言います。

多くの企業が取り組んでいる業務の効率化。その取り組みの方法は各社さまざまです。その大きな指針として、「DXによる見える化」と「身近なルールの徹底によるムリ・ムダ・ムラの排除」を意識していくことも重要といえるでしょう。